Optical 3D Metrology

20년의 경험을 통한 독립적인 3D 머신 비전 기술

모든 종류의 광학 3D 측정 기술을 통해 가장 효율적인 비용으로 동급 최고의 기술 솔루션을 선택할 수 있습니다. 제조업체, 브랜드 또는 특정 기술에 관계없이 Solarius는 Industry 4.0 접근 방식에 대한 디지털화된 품질 보증의 혁신과 발전을 보장합니다.

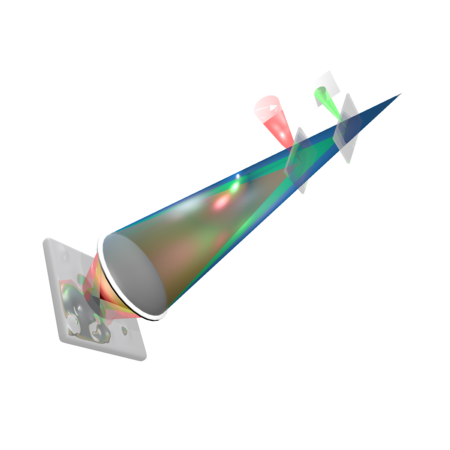

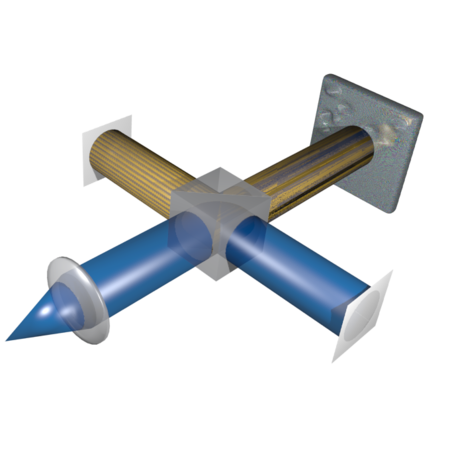

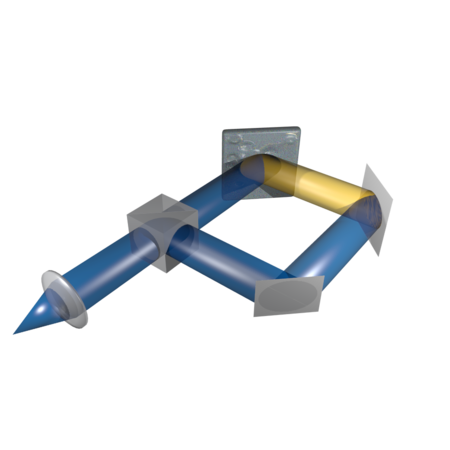

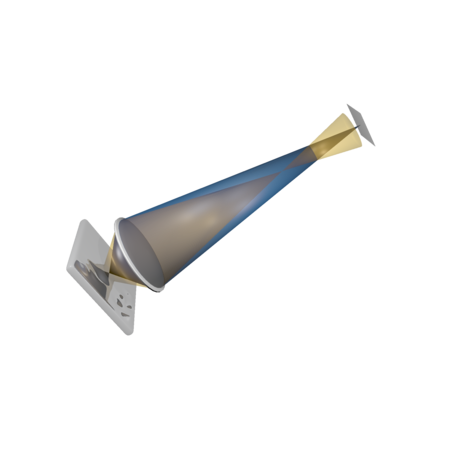

Topography, Texture, Tribological 파라미터 등 기술적 표면 특성의 3차원적 검출 및 재현은 물리적으로 다른 다양한 광학 이미징 원리로 의해 가능합니다. 이러한 광학 이미징 원리는 기술 표면의 진실하고 완전하며 빠른 디지털화를 허용하며, 이를 바탕으로 공정 모니터링 및 제어와 제품 품질 관리를 목적으로 이 데이터를 실시간으로 자동 획득하며 신뢰할 수 있는 분석을 가능하게 합니다. 또한 품질 데이터의 추적 및 결과의 검증 또한 디지털화된 표면 이미지를 저장 및 보관함으로 언제든지 재활용이 가능합니다. 광학적 표면 3D 측정 기술은 산업 생산의 종합적인 디지털화의 기본 요소로서, 제조 라인에서 현재의 공정 결과를 "시각적으로" 검사할 수 있으며, 기계를 직접 "보기" 위한 기능을 통해 광학 3D 측정은 첨단 기술 프로젝트 산업 4.0에 기여합니다.

다양한 3D 이미징 원리를 사용하여 모양, 질감, 거칠기 및 층의 디지털 이미지를 만듭니다. 각각의 3D 영상 원리는 물체의 개별 특성에 대한 Strength와 Weakness를 보여줍니다. 표면의 특성, 제품의 재료 또는 제품의 최종 사용에 따라 특정 이미징 원리가 다른 원리에 비해 유리하게 적용될 수 있으며, 이를 위해서는 광학 측정 기술에 대한 경험과 독립적인 기술 선택이 필수적인 요소 입니다. 또한 광학 3D 측정을 20년 이상 집중적으로 각 산업에 적용한 경험으로 Weakness을 해결하기 위해 다양한 기술을 개발 및 구현하였습니다. 수많은 기술과 각 공급 업체들은 각자의 Strength와 Weakness를 가지고 있어 가장 적합한 기술을 선택하여 사용할 수 있도록 해야 합니다.

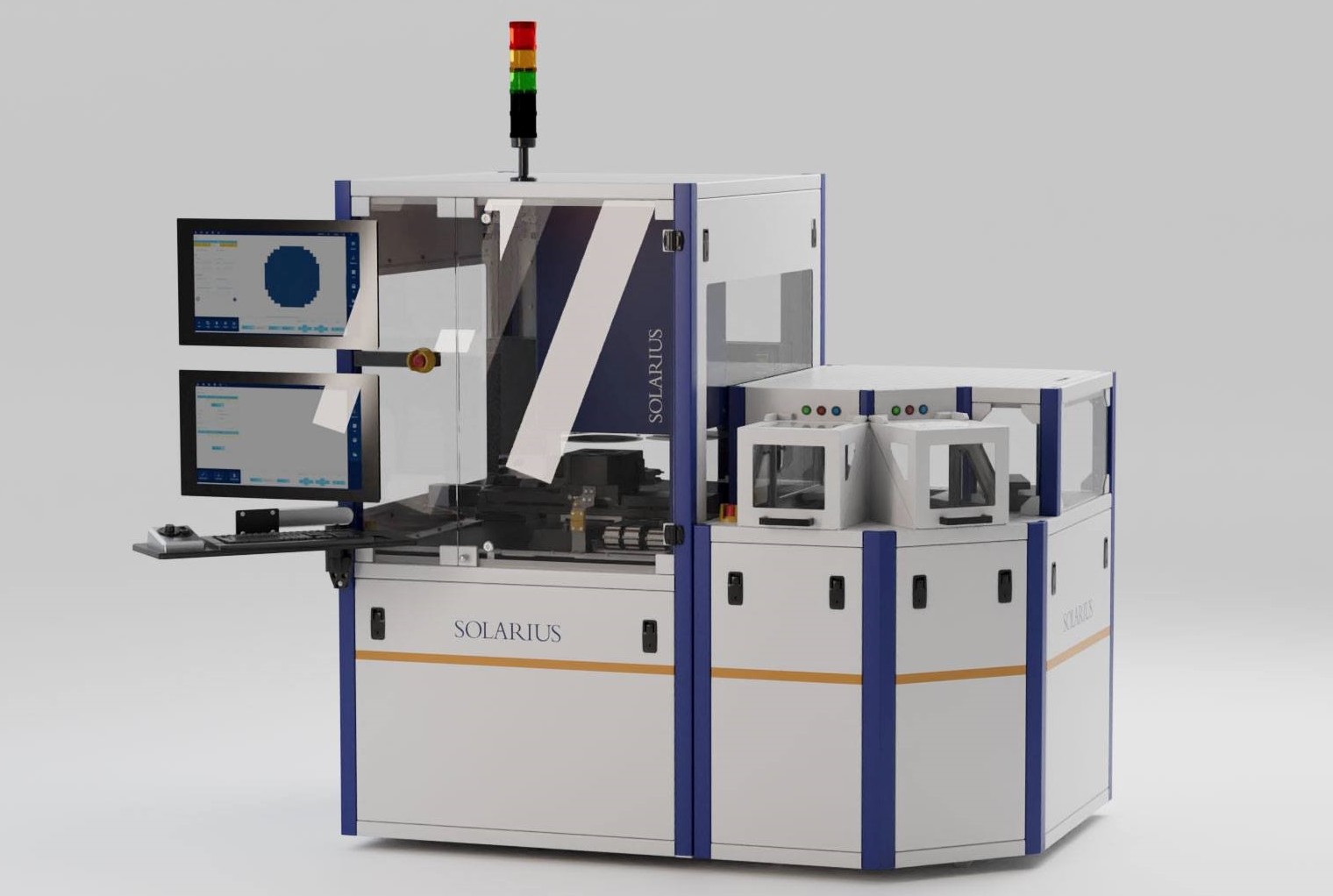

Solarius 그룹은 표면에 대한 분석 뿐만 아니라 디지털화를 위한 광학적 3D 측정 시스템과 기술의 광범위하고 포괄적인 포트폴리오를 제공하며, 완전한 기술 플랫폼을 기반으로 각 측정 어플리케이션에 맞는 최적의 시스템 또는 기술 조합을 제공합니다. 세계적으로 자동화된 산업용 3D 측정 기술에 대한 20년간의 경험과 광학 3D 표면 획득 및 이미지 처리 분야의 다국적 전문가 팀을 바탕으로 Solarius는 가장 효율적이고 기술적으로 적합한 솔루션을 독립적으로 선택하여 제공합니다.

Solarius SolarCore Software Platform

Win10 Solarius SolarCore C++ 소프트웨어 플랫폼은 산업 표준에 따라 설계되었으며, 개별 워크플로우를 통해 엔지니어와 운영자를 직관적으로 안내합니다. 구성 가능한 사용자 및 역할 관리를 통해 세분화된 액세스 제어를 수행할 수 있습니다. 이 소프트웨어 플랫폼은 다국어 C# 사용자 인터페이스를 통해 필요에 따라 높은 수준의 유연성을 제공하며, 현재 영어, 중국어, 독일어로 제공됩니다. 지능형 구조를 통해 빠르고 쉬운 커스터마이징으로 새로운 기기 통합이 가능하며 실시간 프로세스에서 많은 양의 데이터를 처리할 수 있도록 합니다.

현대 사용자 인터페이스는 쉽고 간단한 기능 배치로 조작이 간편하여 필요한 처리 기능 뿐만 아니라 측정 및 검사 작업의 전체 작업 흐름을 통합합니다. 광범위한 측정 기술은 높은 수준의 이미지 구현의 결합을 통해 거의 모든 제품과 생산 라인의 품질 보증 프로세스에 적용할 수 있습니다.

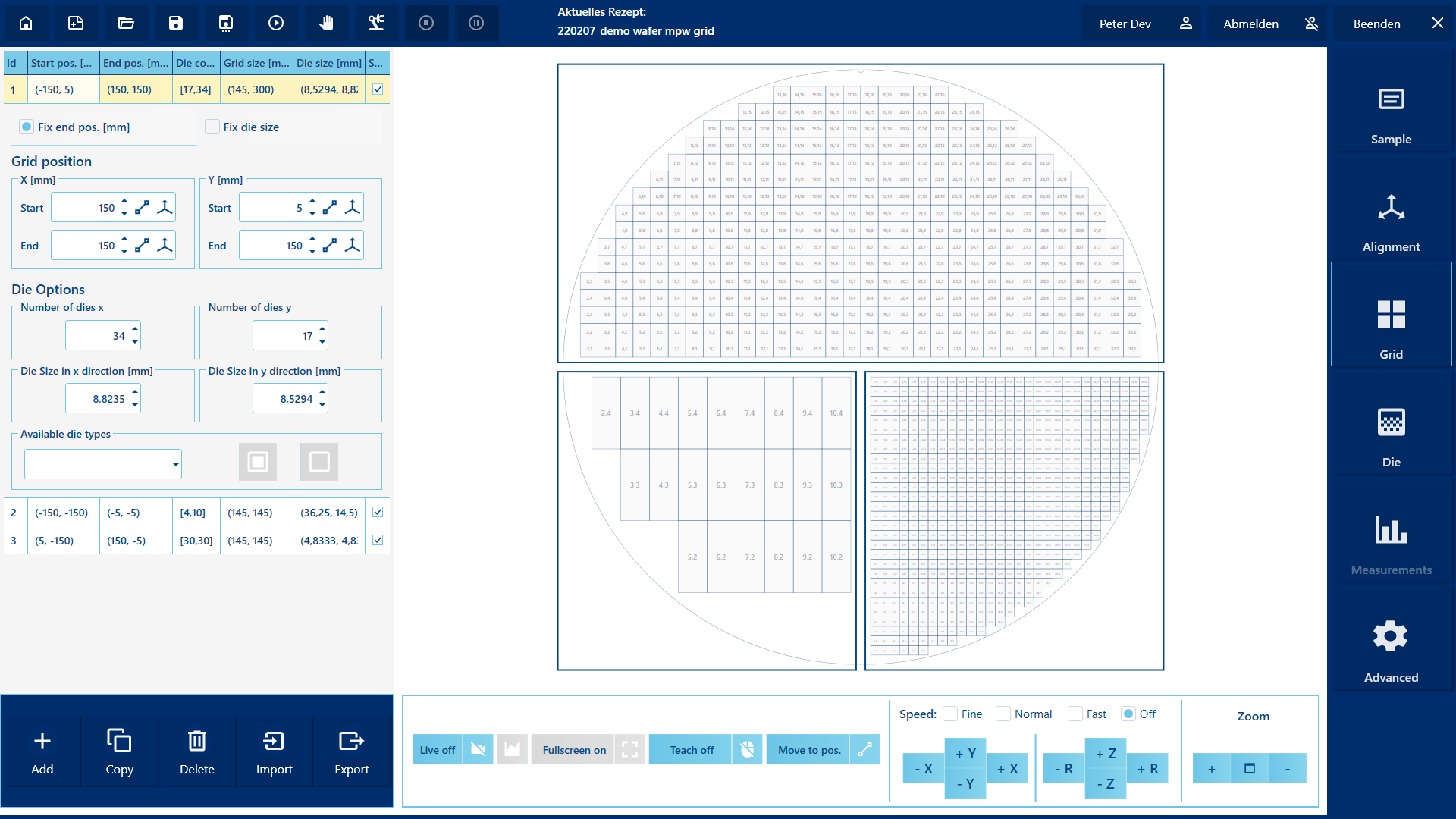

Standardized Workflow for Wafer Fabs

SEMI 웨이퍼 처리 인터페이스는 웨이퍼 처리 및 측정 워크플로우를 위한 시각화 및 기능을 제공합니다. 현재 사용자의 개별 역할 권한을 고려하여 웨이퍼 및 패널 모양의 기판에 대한 그Grid Base Recipe, 사양 한계 정의 및 품질 관련 결과 표시를 티칭할 수 있습니다. 카세트 또는 FOUP/FOSB 레벨에 대한 간단한 개요와 마찬가지로 개별 항목까지 결과에 대한 자세한 검토가 제공됩니다. 이 사용자 인터페이스는 다양한 애플리케이션과 솔루션을 지원하는 Solarius SIMP 도구의 운영 기반입니다.SEMI 웨이퍼 처리 인터페이스는 웨이퍼 처리 및 측정 워크플로우를 위한 시각화 및 기능을 제공합니다. 현재 사용자의 개별 역할 권한을 고려하여 웨이퍼 및 패널 모양의 기판에 대한 그Grid Base Recipe, 사양 한계 정의 및 품질 관련 결과 표시를 티칭할 수 있습니다. 카세트 또는 FOUP/FOSB 레벨에 대한 간단한 개요와 마찬가지로 개별 항목까지 결과에 대한 자세한 검토가 제공됩니다. 이 사용자 인터페이스는 다양한 애플리케이션과 솔루션을 지원하는 Solarius SIMP 도구의 운영 기반입니다.

반도체 워크플로우는 파일 이름 및 폴더 경로를 템플릿하고, 개별 웨이퍼 또는 패널 처리에 자동화된 QR 및 DDM 코드를 통해 인식되는 개별 객체 데이터를 통합하여 데이터 내보내기를 정의할 수 있습니다. OHS/GEM 인터페이스 툴박스와 함께 OHT 또는 AGV와 같은 완전히 통합된 팹 환경을 위한 자재 취급이 가능합니다.

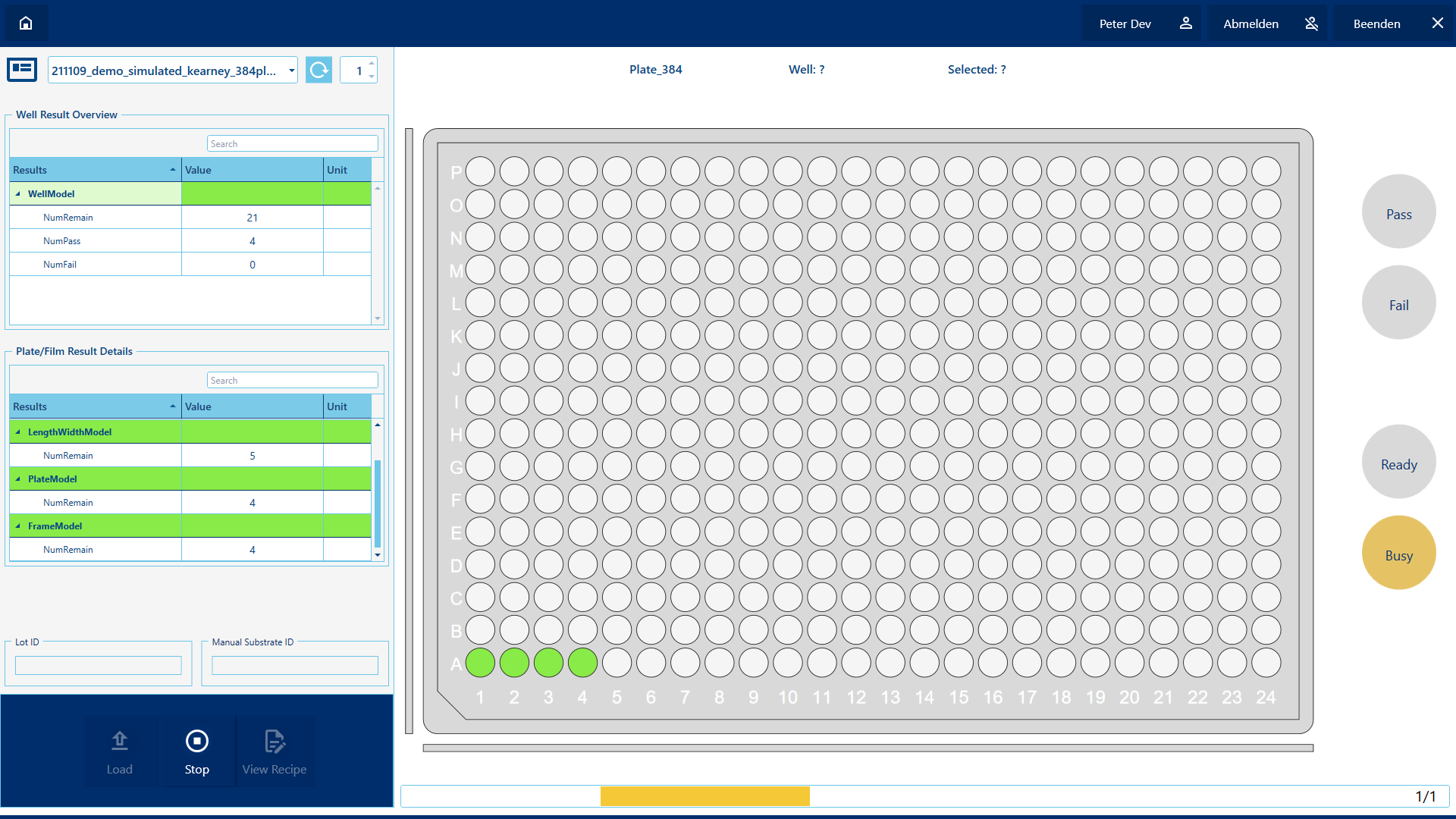

Custom Workflow for Cell Culture Plates

상기 반도체 UI와 같은 특정 사용자 인터페이스 외에도 광범위한 측정 및 검사 작업에는 작업자와 엔지니어가 품질 보증 프로세스 내에서 신속하게 개요를 볼 수 있도록 고도로 맞춤화된 사용자 인터페이스가 필요합니다. 수동으로 로드 및/또는 작동되는 시스템의 경우 작동자가 결과 데이터에 빠르고 명확하게 액세스할 수 있도록 테스트 대상 장치의 그래픽 표현을 구현해야 합니다. 또한 툴 작동 내내 서로 다른 뷰 사이에서 왔다 갔다 하지 않도록 동일한 화면 내에서 관련 기능에 접근할 수 있어야 합니다.

왼쪽에 보이는 맞춤 인터페이스는 세포배양판의 품질관리를 위한 특수 디자인입니다. 이 검사 및 도량형 작업에서 세포배양판의 기하학적, 치수적 매개변수를 감시하고 손상 및 이물질을 검출하여야 합니다. 모든 정보가 하나의 통합된 뷰로 요약되어 Color Blind에 적합합니다.

Data and Factory Interfaces

Solarius SolarCore소프트웨어 플랫폼은 공장 자동화 및 데이터 전송을 위한 다양한 인터페이스를 제공합니다. 최신 인터페이스는 MVTec HALCON 이미지 처리 라이브러리를 위해 만들어졌으며 이 인터페이스는 Solarius R&D 지원 없이도 데이터 및 매개 변수를 위한 입력 및 출력 가변 구조를 설정하고 변경하는 사용자 정의 이미지 처리를 SolarCore 자동화 환경에 구현이 가능합니다. 이 외에도 CSV 또는 Excel의 공통 데이터 Export 인터페이스와 맞춤형 결과 데이터 구조를 지원하며, 소프트웨어 플랫폼에는 프로세스 입력 및 출력 데이터를 위한 듀얼 SQL 서버 인터페이스가 함께 제공됩니다. FAB 자동화 플랫폼은 SEMI 표준 E4, E5, E30, E37, E39, E40, E87, E90, E94, E116, E84 AMHS를 지원하는 전체 300mm SECS/GEM 인터페이스를 제공합니다.

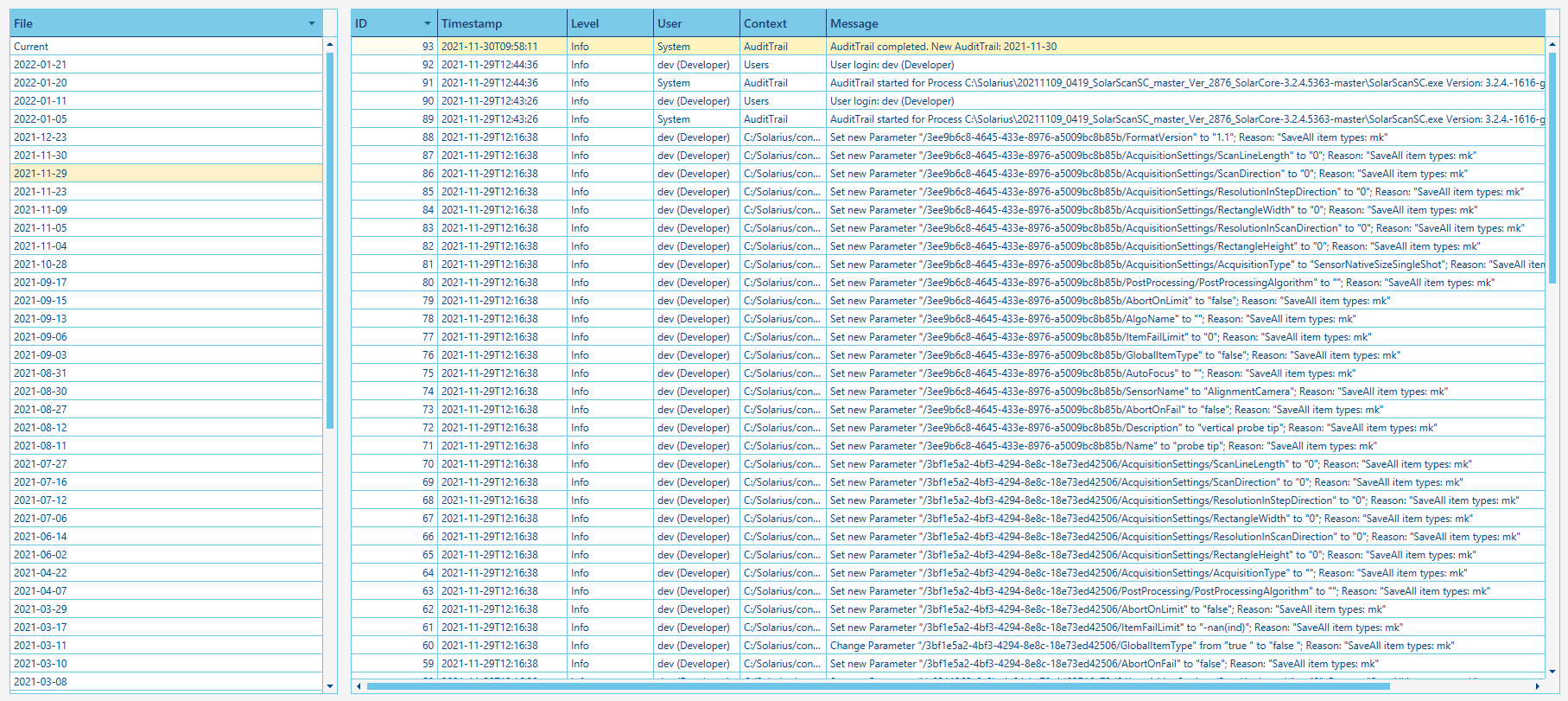

Traceability and Compliance

통합된 FDA 21 CFR Part 11 Audit trail은 프로세스 관련 정보 뿐만 아니라 변경 및 프로세스 관련 데이터를 추적하기 위한 고급 로깅 데이터 베이스이며 플랫폼의 사용자 및 역할 관리 뿐만 아니라 전자 사용자 식별 시스템에 연결할 수 있습니다. Audit trail은 2020년 Boehringer Ingelheim Microparts 에 제공된 SIMP 도구에 대해 설계되었습니다. Audit trail을 통해 FDA에서 모든 제조 및 QA 관련 변경 사항을 준수하고 신뢰할 수 있는 추적 작업을 수행할 수 있으며 운영자 기반 도구 감시를 위한 메시지 로깅 창으로 사용할 수도 있습니다.

소프트웨어 플랫폼과 특수 이미지 처리 알고리즘은 GAMP 지침을 따릅니다. 반도체 UI Workflow는 해당하는 SEMI 표준에 따라 구현됩니다.